Als Schlüsselknoten in der Leistungsübertragung besteht die Kernfunktion der schweren LKW -Kupplung darin, die Kupplung und Entkopplung des Motors und das Getriebe durch Reibdrehmoment zu erreichen. Unter Schwerladebedingungen muss die Reibungsplatte dem momentanen Einfluss von Spitzenmoment und häufigen Engagement-/Entlassungskyklen standhalten, was zu Verschleiß, Ablation und thermischem Zerfall auf der materiellen Oberfläche führt und schließlich einen Kupplungsschlupf, eine unvollständige Trennung und andere Fehlermodi verursacht. Traditionelle asbestbasierte oder semi-metallische Reibungsmaterialien haben einen unzureichenden Verschleißfestigkeit und eine schlechte thermische Stabilität, und ihre Lebensdauer in schweren Lastszenarien beträgt normalerweise weniger als 300.000 Kilometer, was zum Kernschmerzpunkt geworden ist, der die Logistik- und Transport-Effizienz beschränkt.

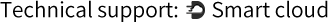

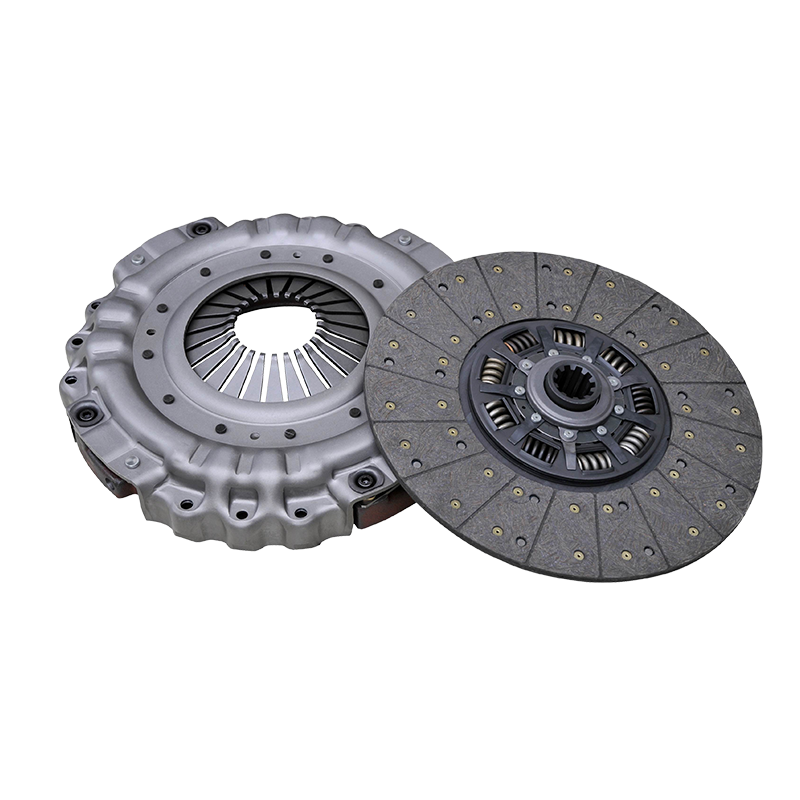

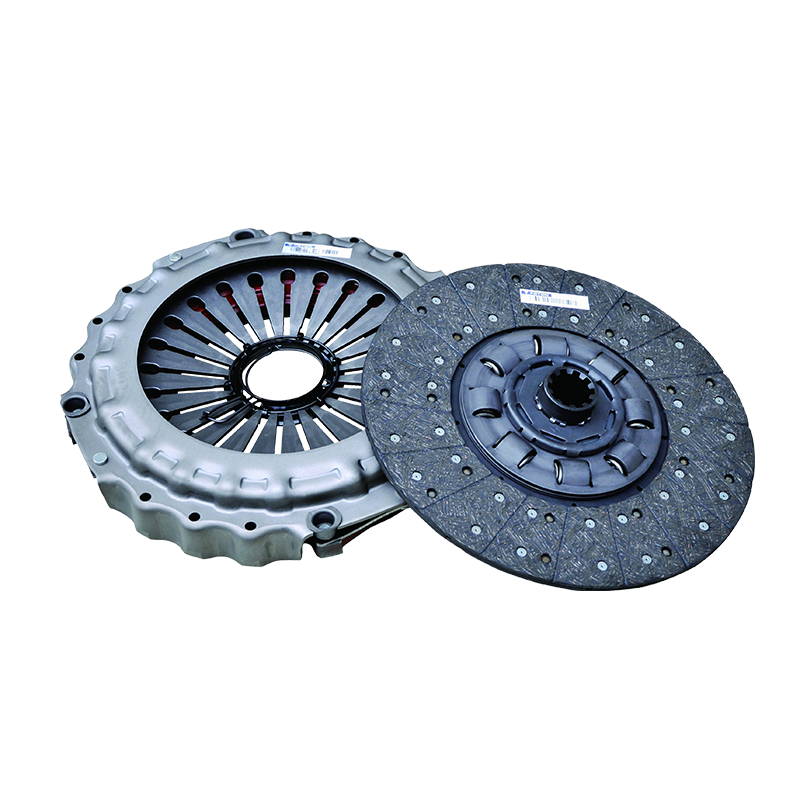

Als Benchmark-Produkt für Hochleistungs-LKW-Übertragungssysteme hat die 430-Pull-Kupplungsbaugruppe durch materielle Innovation und strukturelle Optimierung die Lebensdauer der Reibungsplatte auf mehr als 800.000 Kilometer erhöht. Sein technologischer Durchbruch hat eine wichtige Referenz Bedeutung für die Branche.

Die Leistungsverschlechterung der Reibungsplatte ist auf die Überlagerung mehrerer physikalischer und chemischer Prozesse zurückzuführen:

Verschleißmechanismus: Während des Reibungsprozesses brechen die mikroskopischen Spitzen auf der Oberfläche des Materials und ziehen sich aufgrund von Scherbeanspruchung ab und bilden Verschleißtrümmer. Traditionelle Materialien auf Asbestbasis haben eine niedrige Faserfestigkeit und eine schlechte Matrixzähigkeit, und die Verschleißrate beträgt bis zu 0,1 mm/10.000 Kilometer, was zu einem schnellen Zerfall der Reibungsplattendicke führt.

Ablationsphänomen: Unter hoher Temperaturumgebung erfolgt die Harzmatrix im Reibungsmaterial thermisch, um flüchtige Gase zu erzeugen, wodurch ein Luftfilm auf der Reibungsgrenzfläche bildet und einen plötzlichen Abfall des Reibungskoeffizienten verursacht. Beispielsweise kann die Oberflächentemperatur traditioneller Materialien unter kontinuierlichen Kletterbedingungen 400 ° C überschreiten, was zu einer schweren Ablation führt.

Thermischer Zerfallseffekt: Die Fehlanpassung zwischen dem thermischen Expansionskoeffizienten und der thermischen Leitfähigkeit des Materials führt zu einer ungleichmäßigen Temperaturverteilung an der Reibungsgrenzfläche, der Oxidationsreaktion in lokalen Hochtemperaturbereichen und der Erzeugung von Oxiden mit geringerer Härte, die den Verschleiß beschleunigen.

Die oben genannten Versagensmechanismen verstärken sich unter schweren Lastbedingungen, bilden einen Teufelskreis und führen letztendlich zu einem Kupplungsausfall.

Die 430-Pull-Kupplungsbaugruppe hat durch Materialmikrostrukturdesign und -prozessoptimierung ein Mehrmaßstab-Verstärkungssystem erstellt, in dem eine koordinierte Verbesserung der Leistung der Reibungsplatte erzielt wird:

1. Dispersions- und Stressübertragungsmechanismus von verstärkten Fasern

Hochfaser-Verbundwerkstoffe verwenden Hochleistungsfasern wie Aramidenfasern und Kohlenstofffasern als Verstärkung, und ihr Modul ist bis zu 200-300 GPa, was mehr als das 10-fache der herkömmlichen Asbestfasern ist. Durch die dreidimensionale Webtechnologie und die Harzimprägnationstechnologie bilden die Fasern eine Netzstruktur in der Matrix, die den Reibungsstress effektiv zerstreuen. Wenn die Reibungsschnittstelle einer Scherkraft ausgesetzt ist, wird die Spannung durch die Fasermatrix-Grenzfläche auf die gesamte Reibungsplatte übertragen, um Verschleiß zu vermeiden, die durch lokale Spannungskonzentration verursacht werden.

2. Modifikationstechnologie der Harzmatrix

Traditionelles Phenolharz ist aufgrund seiner schlechten Wärmefestigkeit bei hohen Temperaturen leicht zu zersetzen. Die 430-Pull-Kupplungsbaugruppe verwendet modifiziertes Phenolharz, und durch Einführung von Füllstörungen wie Nano-Silica und Graphen werden die thermische Stabilität und Schmierung der Matrix verbessert. Die Glasübergangstemperatur (TG) des modifizierten Harzes wird auf 280 ° C erhöht, was die thermische Zersetzung bei hohen Temperaturen wirksam hemmt.

3.. Synergistischer Effekt des Reibungsleistungsmodifikators

Um den Reibungskoeffizienten und den Verschleiß Widerstand auszugleichen, werden harte Partikel wie Aluminiumoxid und Magnesiumoxid und Schmiermittel wie Graphit und Molybdän -Disulfid zu dem Material zugesetzt. Hartpartikel bilden an der Reibungsgrenze Mikrokonvex Körper, um den Reibungskoeffizienten zu erhöhen. Schmiermittel bilden Grenzschmierfilme bei hohen Temperaturen, um den Verschleiß zu verringern. Durch Optimierung der Partikelgröße und Verteilungsdichte wird die dynamische Regulation des Reibungskoeffizienten erreicht.

Quantitative Verbesserung der Lebensdauer der Reibungsplatte durch materielle Optimierung

1. Mechanismus zur Verbesserung der Resistenzverbesserung

Die Überbrückungseffekte von verstärkten Fasern und die Verbesserung der Matrixzähigkeit verändern den Verschleißmodus der Reibungsplatte von spröder Fraktur zu zähem Schälen. Tatsächliche Messungen zeigen, dass die Verschleißrate von hochfaserverbundlichen Materialien unter schweren Lastbedingungen 40% niedriger ist als die von herkömmlichen Materialien, und die Kilometerleistung der Reibungsplatte, wenn die Dicke zum Schrottstandard von 3 mm von 300.000 Kilometern auf mehr als 800.000 Kilometer verfällt.

2. Durchbruch beim thermischen Zerfallwiderstand

Der synergistische Effekt des modifizierten Harz- und Reibungsleistungsmodifikators verbessert die thermische Stabilität des Materials erheblich. Beim kontinuierlichen Kletternstest wurde die Oberflächentemperatur der Reibungsplatte unter 350 ° C stabilisiert, und der Schwankungsbereich des Reibungskoeffizienten wurde innerhalb von ± 5%gesteuert, wodurch ein Kupplungsschlupf vermieden wurde, der durch den thermischen Zerfall verursacht wurde.

3.. Verbesserte Umweltanpassungsfähigkeit

Verbundwerkstoff-Materialien haben eine hervorragende Hydrolyseresistenz und Korrosionsbeständigkeit und können eine stabile Reibungsleistung in harten Umgebungen wie Feuchtigkeit und Salzspray aufrechterhalten. Beispielsweise ist die Ausfallrate der Kupplungsbaugruppe von LKWs, die in Küstengebieten tätig sind, 60% niedriger als die von herkömmlichen Materialien.

Zusätzlich zu langfaserverbundwerkstoffen, die Hochleistungs-Lkw 430-Pull-Kupplungsbaugruppe Untersuchte auch die Anwendung von Reibungsmaterialien auf Siliziumkarbidbasis:

Hochtemperaturstabilität: Der Schmelzpunkt von Siliziumcarbid beträgt bis zu 2700 ° C und kann immer noch einen Reibungskoeffizienten von mehr als 0,4 bei hoher Temperatur von 600 ° C beibehalten, was für Spitzendrehmomentbedingungen von Motoren mit hohem Pferdestärken geeignet ist.

Resistenz gegen thermische Risse: Seine dichte Keramikstruktur kann die Expansion von thermischen Rissen wirksam hemmen und materielles Versagen vermeiden, das durch thermische Ermüdung verursacht wird.

Herausforderungen und Gegenmaßnahmen: Siliziumcarbidmaterialien sind sehr spröde und schwierig zu verarbeiten, und ihre Auswirkungsfestigkeit muss durch die Optimierung der Partikel -Bewertung und die Oberflächenbeschichtungstechnologie verbessert werden.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262