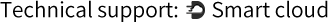

In der Welle technologischer Innovationen in Automobilübertragungssystemen die Welle 430 Pull-Kupplungsbaugruppe fällt mit seiner herausragenden Leistung auf und ist der Schwerpunkt der Aufmerksamkeit der Branche geworden. Von der strukturellen Konstruktion bis zur Materialanwendung, von der Leistungsoptimierung bis zur Effizienzverbesserung hat die 430-Pull-Kupplungsbaugruppe in mehreren Dimensionen Durchbrüche erzielt.

Vergleich zwischen Pull-Typ- und Push-Typ-Strukturen: Analyse der Designvorteile von die 430-Pull-Kupplung

Die Kupplung ist eine Schlüsselkomponente des Automobilübertragungssystems, und ihre Struktur beeinflusst direkt die Leistung des gesamten Fahrzeugs. Unter den gemeinsamen Strukturen vom Pull- und Push-Typ wählt das 430-Modell aufgrund seiner einzigartigen Vorteile die Struktur vom Pull-Typ fest.

In einer Push-Kupplung drückt das innere Ende des Freisetzungsfingers die Druckplatte durch die Freisetzung, um eine Trennung zu erzielen. Diese Struktur wird in traditionellen Autos weit verbreitet, hat jedoch inhärente Mängel. Der Kontakt zwischen dem Freisetzungsfinger und dem Freisetzungslager begrenzt die Trennungseffizienz. Nach langfristiger Verwendung ist der Freisetzungsfinger stark abgenutzt und die Übertragungsleistung erheblich reduziert. Die Struktur vom Pull-Typ verfolgt einen anderen Ansatz und zieht das innere Ende der Zwerchfell durch das Freisetzung, um die Druckplatte von der angetriebenen Platte zu trennen. Diese Kraftübertragungsmethode reduziert die Zwischenübertragungsverbindungen, reduziert die Reibungsverluste erheblich und verbessert die Trennungseffizienz signifikant.

Die Pull-Struktur des 430-Modells verstärkt diese Vorteile weiter. Es vereinfacht die Gesamtstruktur der Kupplung, reduziert die Anzahl der Teile und reduziert das Gewicht des Produkts, das mit dem Trend der leichten Entwicklung von Automobilen übereinstimmt. Während des Verschiebungsprozesses kann die Pull-Struktur die Leistung schnell und vollständig abschneiden, die Glätte des Verschiebens verbessern, die Leistungsunterbrechungszeit verkürzen und dem Fahrer ein glatteres Fahrerlebnis bringen. Die Membranfeder wird in der Pull-Struktur gleichmäßig gestresst, das Risiko von Ermüdungsschäden wird verringert und die Lebensdauer der Kupplung verlängert. Darüber hinaus ermöglicht die Optimierung des Federmaterials und des Herstellungsprozesses des Zwerchfellmaterials und des 430-Modells für Pull-Type unter komplexen Arbeitsbedingungen stabil und zuverlässig.

l Einfluss der Hebelverhältnisoptimierung auf die Pedalkraft

Im Autokupplungssystem ist das Hebelverhältnis der "Zauberer" zur Regulierung der Pedalkraft, und die 430-Pull-Kupplung Erreicht die ideale Regulierung der Pedalkraft, indem das Hebelverhältnis genau optimiert wird.

Das Hebelverhältnis ist im Wesentlichen das Verhältnis der Kraftübertragung, die vergrößert oder reduziert werden soll. Im Kupplungsmechanismus kann die Pedalkraft durch Ändern der Hebellänge und der Drehpunktposition geändert werden. Wenn das Hebelverhältnis erhöht wird, kann der Treiber eine große Trennkraft auf der Kupplungsdruckplatte erzeugen, indem eine kleine Kraft auf das Pedal aufgetragen wird. Wenn das Hebelverhältnis verringert ist, nimmt die Pedalkraft zu. Je größer das Hebelverhältnis ist, desto besser. Ein übermäßig großes Hebelverhältnis erhöht den Kupplungsabstandshub, was zu einer unempfindlichen Verschiebung des Zahnrads führt.

Die 430-Pull-Kupplung hat viel an der Optimierung des Hebelverhältnisses gearbeitet. Als ein bestimmtes Modell als Beispiel machte das ursprünglich entworfene feste Hebelverhältnis den Fahrerbetrieb nach langfristigem Fahren mühsam und anfällig für Müdigkeit. Das F & E -Team hat den Hebelmechanismus neu gestaltet, allmählich das Hebelverhältnis einstellte und wiederholt getestet. Die Ergebnisse zeigten, dass durch Erhöhen des Hebelverhältnisses innerhalb eines vernünftigen Bereichs die Pedalkraft stark verringert wurde, was die Operation erleichterte. Das Team kombinierte auch Ergonomie, betrachtete die Betriebsgewohnheiten und Stärkeunterschiede verschiedener Fahrer und optimierte das Hebelverhältnis weiter, um die Pedalkraft in einem komfortablen Bereich zu halten. Gleichzeitig wird die Hebelverhältnisoptimierung mit den Parametern anderer Kupplungskomponenten wie der Membranfedersteifheit, dem Reibungskoeffizienten des Freisetzungslagers usw. koordiniert, um eine perfekte Übereinstimmung zwischen der Pedalkraft und der Kupplungsleistung zu erreichen, wodurch der zuverlässige Betrieb des Clutch gewährleistet ist und das Fahrkomfort verbessert.

l Räumliche Layout und leichte Designmerkmale

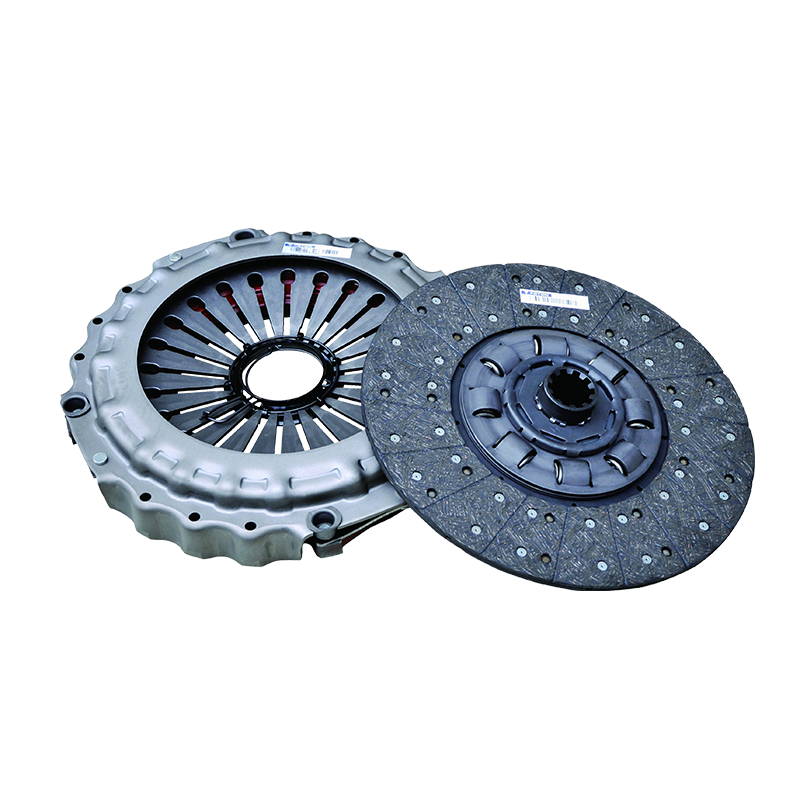

Im modernen mechanischen Produktdesign sind räumliche Layout und leichtes Design "Waffen" zur Verbesserung der Wettbewerbsfähigkeit. Die 430-Pull-Kupplungsbaugruppe hat in diesen beiden Aspekten bemerkenswerte Ergebnisse erzielt.

In Bezug auf das räumliche Layout, die 430-Pull-Kupplung ist wissenschaftlich geplant, basierend auf den Funktionen und Arbeitseigenschaften jeder Komponente. Die Größe und Form von Schlüsselkomponenten wie dem Übertragungssystem und des Steuerungssystems werden optimiert, um die Lücke zwischen den Komponenten zu verringern und ein kompaktes Layout zu erreichen. Die Kernkomponenten wie die Kupplungsdruckplatte und die angetriebene Platte sind modular ausgelegt, um das Volumen zu verringern und Platz zu sparen und gleichzeitig die Leistung zu gewährleisten. Die FEA-Technologie (COD-Design-Aided Design (CAD) und Finite-Elemente-Analyse) werden verwendet, um den Layoutplan zu simulieren und zu überprüfen, um sicherzustellen, dass die Komponenten nicht miteinander beeinträchtigt werden. Darüber hinaus wird dem ergonomischen Design Aufmerksamkeit geschenkt, und die Position und der Winkel der Betriebskomponenten sind vernünftigerweise angeordnet, um die Bequemlichkeit und Sicherheit des Betriebs zu verbessern.

In Bezug auf das leichte Design, die 430-Pull-Kupplung Verfolgt fortschrittliche Materialien und Prozesse, um sein eigenes Gewicht zu reduzieren und gleichzeitig Stärke und Zuverlässigkeit zu gewährleisten. Es werden eine große Anzahl von leichten und hohen Materialien wie hochfeste Aluminiumlegierungen und Kohlefaserverbundwerkstoffe verwendet. Aluminiumlegierungen haben eine gute thermische Leitfähigkeit und Korrosionsbeständigkeit, was das Gewicht der Komponenten verringert und gleichzeitig die Festigkeit sicherstellt. Kohlenstofffaserverbundwerkstoffe haben eine hohe spezifische Festigkeit und einen spezifischen Modul, was sie zu einer idealen Wahl für die leichte Wahl machen. In Bezug auf die Herstellungstechnologie werden Präzisionsguss, Stempel und andere Technologien verwendet, um die topologische Optimierung für Komponenten wie das Kupplungsgehäuse durchzuführen, und die endite Elementanalyse wird verwendet, um die optimale Materialverteilung zu bestimmen und redundante Materialien zu entfernen. Die Kombination aus räumlichem Layout und leichtem Design ermöglicht es die 430-Pull-Kupplung Nicht nur die Raumnutzung und Leistung zu verbessern, sondern auch die Produktionskosten zu senken und die Wettbewerbsfähigkeit des Marktes zu verbessern.

l Strukturelle Überprüfung bei hohen Drehmomentbedingungen

In speziellen Szenarien wie der industriellen Produktion muss mechanische Geräte häufig unter hohen Drehmomentbedingungen stabil arbeiten, was extrem hohe Anforderungen an die Struktur und Zuverlässigkeit der Kupplung stellt. Das 430 -Modell ist dafür vollständig vorbereitet.

Während der strukturellen Konstruktionsphase stärkte das 430-Modell die Schlüsselkomponenten für Hochtorque-Arbeitsbedingungen. Die Druckplatte besteht aus hochfestem Legierungsstahl, und die Struktur ist optimiert, um die Dicke und Steifigkeit zu erhöhen, um die Tragfähigkeit der Hochtorque-Getriebe zu verbessern. Das Membranfeder -Design wird verbessert und die Geometrie- und Materialeigenschaften werden angepasst, um eine stabile Ausgangsleistung der elastischen Kraft unter hohem Drehmoment und zuverlässiges Kupplungsbetrieb und -abzug zu gewährleisten. Spezielle Wärmebehandlung und Oberflächenbehandlungstechnologien werden für wichtige Teile wie Wellenkomponenten und Lager des Übertragungssystems verwendet, um die Härte zu verbessern und Widerstand zu tragen und die Lebensdauer zu verlängern.

Um die strukturelle Zuverlässigkeit unter hohen Bedingungen zu überprüfen, führten die Forscher eine Vielzahl von Tests durch. Beim statischen Drehmomenttest wird das Produkt festgelegt und hohe Drehmomentlasten werden allmählich angewendet, um die Spannung und Verformung der Komponenten zu überwachen, um sicherzustellen, dass unter statischen Bedingungen keinen Bruch und eine übermäßige Verformung vorhanden sind. Der dynamische Drehmomenttest simuliert die tatsächlichen Arbeitsbedingungen, führt langfristige kontinuierliche Betriebstests durch, beobachtet dynamische Leistung und erkennt Probleme wie Vibration und abnormales Rauschen. Die Ermüdungslebenstests testen die Ermüdungslebensdauer von Schlüsselkomponenten, indem sie wiederholt hohe Drehmomentlasten anwenden. Eine Reihe von strengen Tests hat gezeigt, dass das 430-Modell unter hohen Drehmomentbedingungen eine hervorragende strukturelle Stärke und Zuverlässigkeit aufweist, den Bedürfnissen komplexer Arbeitsbedingungen erfüllen und zuverlässige technische Unterstützung für die industrielle Produktion bieten kann.

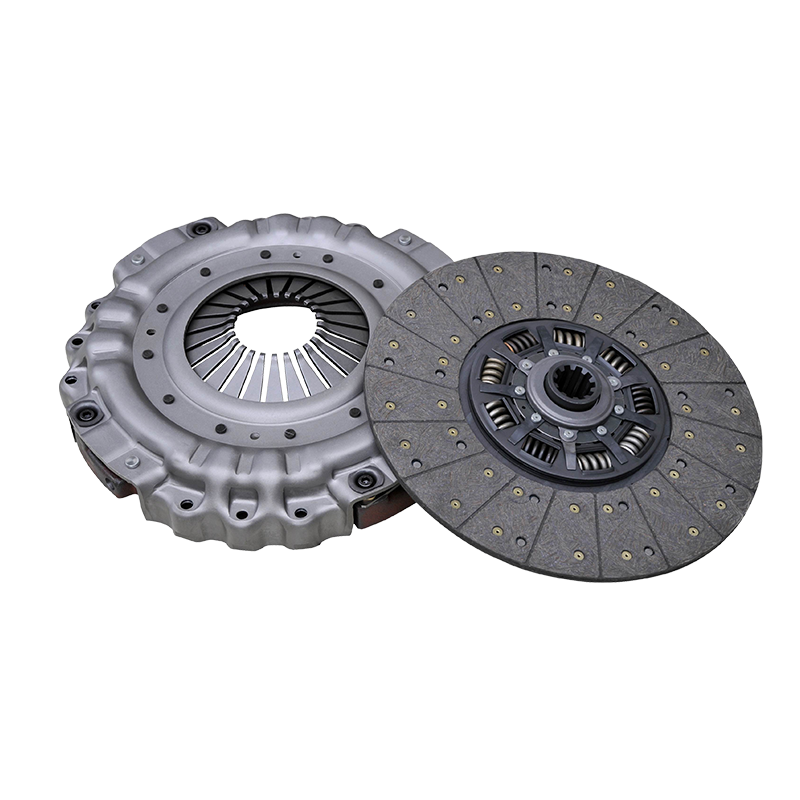

Reibungsmaterialien und thermisches Management: Wie verbessert man die Haltbarkeit von 430 Baugruppen?

Die Haltbarkeit der 430-Pull-Kupplungsmontage hängt mit seiner Lebensdauer und Leistung zusammen, und Reibungsmaterialien und das thermische Management sind der Schlüssel zur Verbesserung der Haltbarkeit.

Als Kern der Kupplung wirkt sich die Leistung von Reibungsmaterialien direkt auf die Stromübertragung aus. Unterschiedliche Reibungsmaterialien haben unterschiedliche Reibungskoeffizienten, Verschleißfestigkeit und Wärmebeständigkeit. Um die Haltbarkeit zu verbessern, die 430-Pull-Kupplung hat eingehende Forschung und Optimierung von Reibungsmaterialien durchgeführt. In Bezug auf die Materialformulierung werden eine Vielzahl von Hochleistungs-Reibungsverstärkern und -bindemitteln verwendet, und wissenschaftliche Anteile werden verwendet, um die Stabilität von Reibungskoeffizienten und Verschleißfestigkeit zu verbessern. Keramikpartikel, Kohlefaser und andere Verstärkungsmaterialien werden zugesetzt, um die Stärke und Härte von Reibungsmaterialien zu verbessern und den Verschleiß zu verringern. Hochleistungsbindemittel werden ausgewählt, um die Bindungskraft von Komponenten zu verbessern und zu verhindern, dass das Material unter hoher Temperatur und hoher Belastung ausgeschichtet und abfällt. Diversifizierte Reibungsmaterialformeln werden auch nach verschiedenen Arbeitsbedingungen und Leistungsanforderungen entwickelt.

Das thermische Management ist ebenso wichtig. Wenn die Kupplung funktioniert und die Reibungswärme nicht rechtzeitig abgelöst wird, wird der thermische Zerfall verursacht, die Leistung des Reibungsmaterials verringert und sogar die Komponenten beschädigen. Die 430-Pull-Kupplung Die Versammlung führt eine Vielzahl von Wärmemanagementmaßnahmen vor. Wärmeableitungsnuten sind für Komponenten wie die Druckplatte ausgelegt, und die Form, Größe und Verteilung der Rillen wird optimiert, um die Wärmeableitungsfläche zu erhöhen, die Effizienz der Wärmeableitung zu verbessern und den thermischen Zerfall zu hemmen. Fortgeschrittene Kühltechnologien wie erzwungene Luftkühlung und Flüssigkühlung werden verwendet, um zusätzliche Kühlung für Schlüsselkomponenten bereitzustellen, um sicherzustellen, dass die Temperatur der Komponenten unter hohen Temperaturbedingungen angemessen ist. Die thermische Simulationsanalyse -Technologie wird verwendet, um den Wärmeübertragungsprozess zu simulieren und zu optimieren und die Leistung des Wärmemanagementsystems zu verbessern. Die Verbesserung der Reibungsmaterialoptimierung und der Verbesserung der thermischen Managementlösung arbeiten zusammen, um die Haltbarkeit von erheblich zu verbessern die 430-Pull-Kupplung Montage, die unter komplexen Arbeitsbedingungen lange Zeit stabil arbeiten kann.

l Beziehung zwischen Reibungsplattenmaterialformel und Verschleißrate

Die Reibungsplatte ist der Schlüssel zum Stromverbrauch und Bremsen der Kupplung. Seine Materialformulierung hängt eng mit der Verschleißrate zusammen und hängt eng zusammen, und die 430-Pull-Kupplung hat eingehende Forschungen dazu durchgeführt.

Die Reibungsplattenmaterialformel ist komplex und besteht aus mehreren Zutaten wie Reibungsverstärkern, Bindemitteln und Füllstoffen. Reibungsverstärker bestimmen die Reibungsleistung, und gemeinsame Enhancer wie Keramikpartikel, Metallfasern und Graphit spielen jeweils eine eigene Rolle. Eine angemessene Menge an Keramikpartikeln kann den Reibungskoeffizienten erhöhen und den Verschleißfestigkeit verringern und die Verschleißrate verringern, aber eine übermäßige Menge schädigt die Paarungsteile aufgrund hoher Härte und erhöht sich selbst. Metallfasern können die Festigkeit und thermische Leitfähigkeit der Reibungsplatte verbessern, die Wärmeakkumulation verringern und den Verschleiß verringern. Der Bindemittel ist dafür verantwortlich, die verschiedenen Komponenten zu verbinden, und seine Leistung beeinflusst die Gesamtstärke und Haltbarkeit der Reibungsplatte. Hochwertige Bindemittel können das Materialabbau und den Verschleiß unter hoher Temperatur und hoher Belastung reduzieren. Die Füllstoffe passen die Dichte, Härte und andere Eigenschaften des Reibungsplattens an, um die Kosten zu senken.

Um die Beziehung zwischen Materialformel und Verschleißrate zu untersuchen, führten die Forscher eine große Anzahl experimenteller Analysen durch. Verschiedene Proben wurden durch Ändern des Inhalts jeder Komponente in der Formel erstellt, und die Verschleißmenge wurde unter Verwendung professioneller Geräte getestet, um die tatsächlichen Arbeitsbedingungen zu simulieren. Die Ergebnisse zeigten, dass die Art und der Gehalt der Reibungsverstärker einen signifikanten Einfluss auf die Verschleißrate haben und die Leistung des Bindemittels auch entscheidend ist. Durch die Analyse der experimentellen Daten wurde ein Beziehungsmodell zwischen beiden festgelegt, das theoretische und technische Unterstützung für die Optimierung der Materialdformel der Reibungsplatte und zur Verringerung der Verschleißrate bietet.

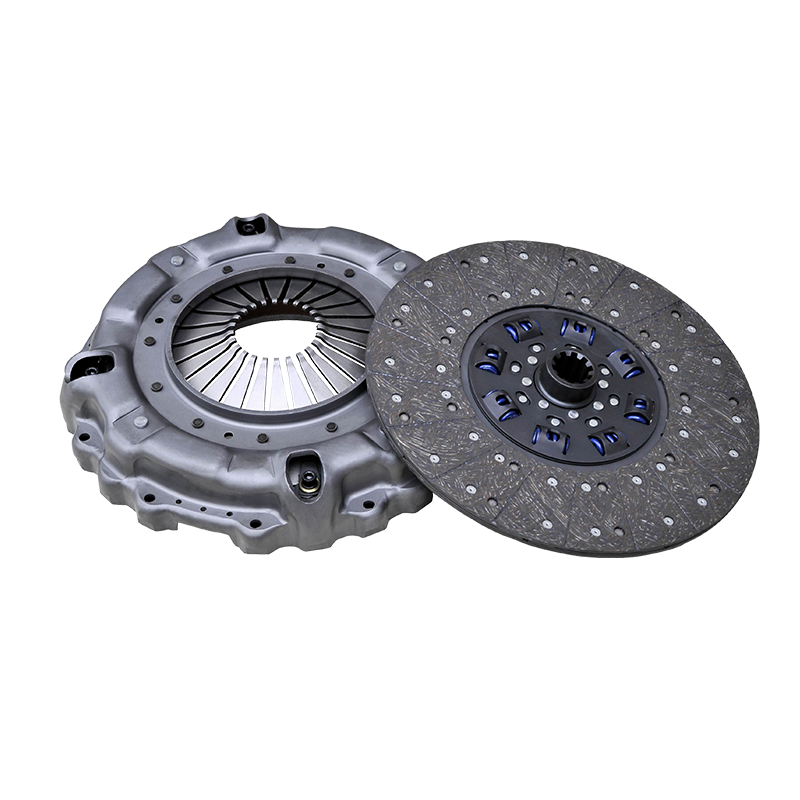

l Der Kühlkörperdesign der Druckplatte unterdrückt den thermischen Zerfall

Wenn die Kupplung funktioniert, erzeugt die Reibung zwischen der Druckplatte und der Reibungsplatte Wärme, was leicht zu thermischen Zerfall führen kann und die Leistung und Zuverlässigkeit beeinträchtigt. Das 430 -Modell unterdrückt den thermischen Zerfall effektiv durch Optimierung des Ausgangs der Druckplatte -Wärme -Dissipationsrille.

Die Gestaltung der Wärmeableitungsschlitze auf der Platte muss umfassend Faktoren wie Form, Größe, Menge und Verteilung berücksichtigen. Verschiedene Formen der Wärmeableitungsschlitze haben unterschiedliche Wärmeableitungseffekte. Gerade Slots sind einfach, aber ineffizient. Spiralschlitze führen die Luft in Spirale, verbessern die Störung und verbessern die Effizienz der Wärmeabteilung. Radiale Schlitze lassen die Luft schnell in radialer Richtung fließen, um die Wärmeübertragung zu beschleunigen. Die Größe der Wärmeableitungsschlitze muss ebenfalls vernünftigerweise übereinstimmen. Zu flach oder zu schmal ist nicht förderlich, um die Ableitungen zu erhitzen, während zu tief oder zu weit die Festigkeit und Steifheit der Platten beeinflusst.

Die 430-Pull-Kupplung Verwendet eine Kombination aus Computersimulation und experimenteller Überprüfung, um das Kühlkörperdesign zu optimieren. Zunächst wird die CFD -Software (Computational Fluid Dynamics) verwendet, um den Luftstrom und die Wärmeübertragung unter verschiedenen Schemata zu simulieren, den Wärmeableitungseffekt zu bewerten und die Kühlkörperdesign entsprechend anzupassen. Anschließend wird das Optimierungsschema durch tatsächliche Arbeitszustandstests verifiziert, und der Temperatursensor wird verwendet, um die Temperaturänderung der Druckplatte zu überwachen. Die Ergebnisse zeigen, dass der optimierte Kühlkörper die Temperatur der Druckplatte erheblich reduziert und den thermischen Zerfall effektiv unterdrückt. Im Vergleich zum traditionellen Design wird die Effizienz der Wärmeableitung erheblich verbessert, um den stabilen Betrieb der Kupplung unter hohen Temperaturbedingungen zu gewährleisten.

l Dynamische Reibungskoeffizienten -Testdaten unter hohen Temperaturbedingungen

In mechanischen Übertragungssystemen ist der dynamische Reibungskoeffizient von Reibungsmaterialien unter hohen Temperaturbedingungen von großer Bedeutung für die Stabilität und Zuverlässigkeit der Stromübertragung. Die 430-Pull-Kupplung Erhält wichtige Daten durch professionelle Tests.

Die Forscher bauten eine professionelle Testplattform, einschließlich eines Reibungstestgeräts, eines Temperaturregelungssystems und eines Datenerfassungssystems. Das Reibungstestgerät simuliert die tatsächlichen Reibungsbedingungen, das Temperaturkontrollsystem steuert hohe Temperaturbedingungen genau und das Datenerfassungssystem sammelt Parameter wie Reibungskraft, Geschwindigkeit, Temperatur usw. in Echtzeit und berechnet den dynamischen Reibungskoeffizienten.

Während des Tests wurden verschiedene Reibungsmaterialproben ausgewählt und eine Reihe von Arbeitsbedingungen von der niedrigsten Temperatur bis zur höchsten Temperatur eingestellt. An jedem Temperaturpunkt wurden die relative Bewegungsgeschwindigkeit, Last und andere Parameter des Reibungspaars konsistent gehalten. Nachdem die Temperatur angehoben und stabilisiert worden war, wurde der Test gestartet, und die Parameter wurden gesammelt und aufgezeichnet, um den dynamischen Reibungskoeffizienten zu berechnen. Die Ergebnisse zeigten, dass sich der dynamische Reibungskoeffizient verschiedener Reibungsmaterialien bei hohen Temperaturen unterschiedlich verändert hat. Die traditionellen Materialien hatten einen offensichtlichen thermischen Zerfall, während die neuen optimierten Materialien in verwendeten die 430-Pull-Kupplung hatte einen stabilen Reibungskoeffizienten bei hohen Temperaturen und unterdrückte den thermischen Zerfall effektiv. Diese Daten bilden eine Grundlage für die Forschung und Entwicklung und Verbesserung von Reibungsmaterialien, helfen bei der Entwicklung leistungsstarker Materialien, die besser für Hochtemperaturbedingungen geeignet sind, und die Arbeitsleistung von mechanischen Systemen unter extremen Bedingungen zu verbessern.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262