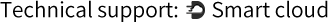

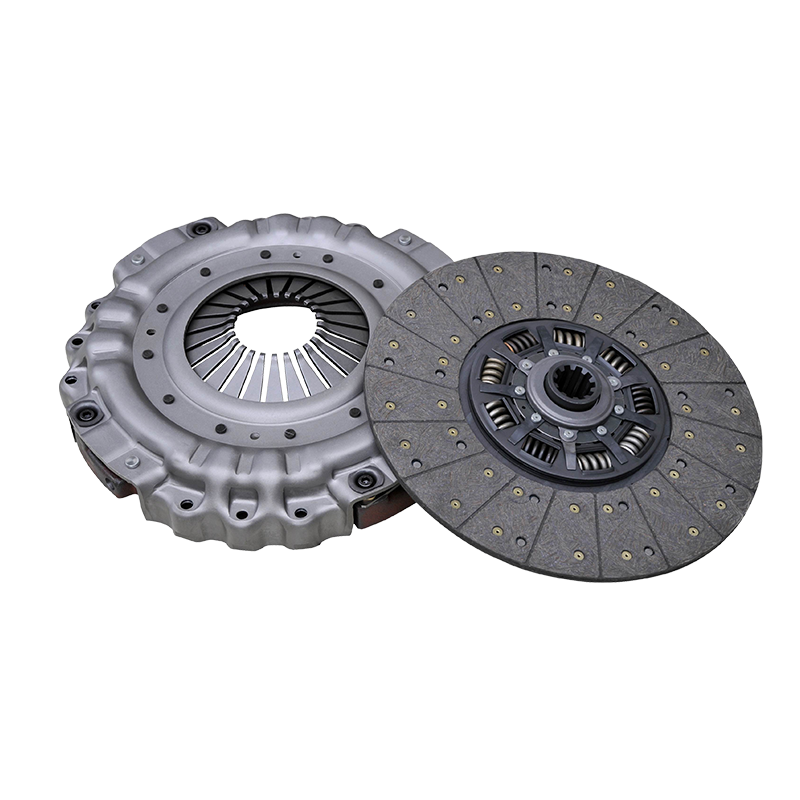

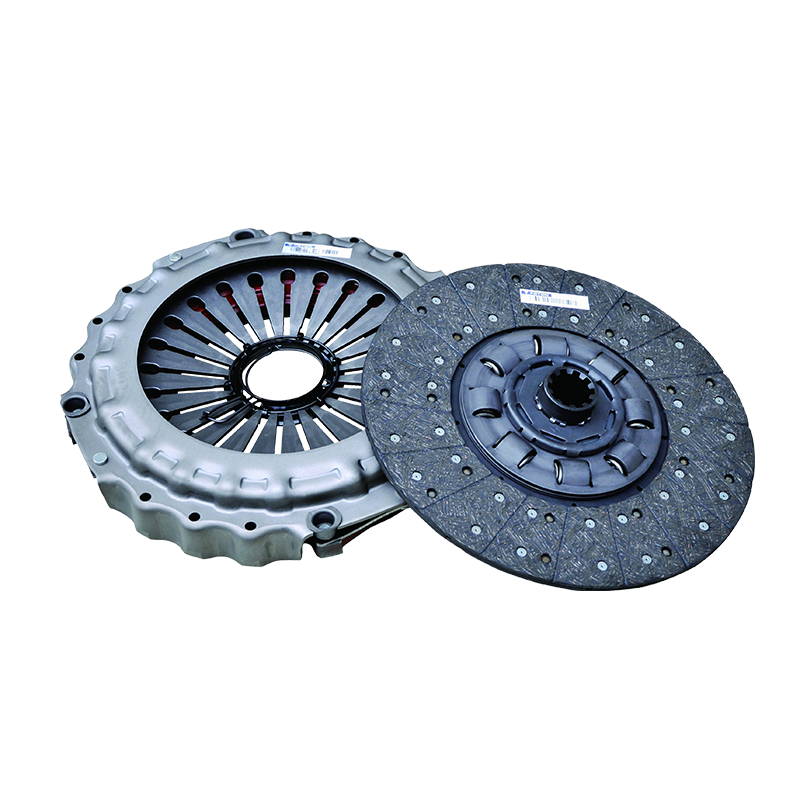

Die Kernlage des geteilten Federblattes im Druckkupplungs-Antriebsscheibenbaugruppe beruht auf seiner tiefen Anpassung an die Stabilität des Übertragungssystems. Als wichtige Pufferkomponente, die den Motor und das Getriebe verbindet, steht die Leistung der Druckkupplungs-Antriebsscheibenbaugruppe in direktem Zusammenhang mit dem sanften Anfahren des Fahrzeugs, der Reaktionsgeschwindigkeit beim Gangwechsel und der Haltbarkeit unter extremen Arbeitsbedingungen. Die strukturellen Eigenschaften des geteilten Federblatts sind der Schlüssel zur Erreichung dieser Leistungen.

Die Anpassung der geteilten Federblattkonstruktion an die Arbeitsbedingungen

Wenn das traditionell verbundene Federblatt Stoßbelastungen ausgesetzt wird, konzentriert sich die Belastung leicht auf den mittleren Bereich, und bei längerem Gebrauch kann es zu lokalen Ermüdungsbrüchen kommen. Die geteilte Struktur der 430-Druckkupplungs-Antriebsscheibenbaugruppe zerlegt das Federblatt in unabhängige Einheiten, sodass die von jeder Einheit getragene Last gleichmäßiger ist. Wenn das Fahrzeug auf einer unbefestigten Straße fährt oder plötzlichen Leistungsschwankungen ausgesetzt ist, kann der verteilte Spannungspfad die Aufprallenergie schnell abbauen und eine übermäßige Belastung eines einzelnen Teils vermeiden. Dieses Design ist besonders wichtig für Hochfrequenz- und Schwerlastbetriebsszenarien wie Bergbau und technische Transporte, da es das Risiko einer Übertragungsunterbrechung aufgrund eines Ausfalls von Federblättern verringern kann.

Synergie zwischen geteilter Federplatte und Reibungsbaugruppe

Als direkte Kontaktkomponente zur Kraftübertragung steht die Verschleißrate der Reibplatte in engem Zusammenhang mit der elastischen Rückkopplung der Federplatte. Während des Kupplungsvorgangs kann die geteilte Federplatte durch die elastische Verformung der unabhängigen Einheit den Kontaktdruck zwischen der Reibplatte und der Druckplatte genau steuern. Im eingerückten Zustand gibt jede Federplatteneinheit allmählich die elastische Kraft frei, sodass der Reibungsplattendruck linear ansteigt, um den sofortigen Einfluss der Kraftübertragung zu vermeiden. Beim Trennen sorgt die Konsistenz der elastischen Rückstellung dafür, dass sich die Reibplatte schnell vom Kontakt löst und den Gleitverschleißverlust im Halbkupplungszustand verringert. Diese Synergie verbessert nicht nur den reibungslosen Schaltvorgang, sondern verlängert auch die Gesamtlebensdauer der Reibeinheit.

Ausgleichende Wirkung der geteilten Federplatte auf die Steifigkeit der angetriebenen Scheibe

Der angetriebene Scheibenkörper der angetriebenen Scheibenbaugruppe mit Druckkupplung muss die Doppelfunktionen des Lagerdrehmoments und der Pufferung von Vibrationen berücksichtigen. Die geteilte Federplatte realisiert die dynamische Anpassung von Steifigkeit und Flexibilität durch die elastische Stützstruktur. Unter normalen Fahrbedingungen bleibt die Federblecheinheit relativ ruhig und bildet mit dem angetriebenen Scheibenkörper ein starres Ganzes, um eine effiziente Drehmomentübertragung zu gewährleisten; Bei Drehzahlschwankungen oder Fahrbahnunebenheiten kann die leichte Verformung der Federblecheinheit Vibrationsenergie absorbieren und das Resonanzrisiko des Getriebesystems verringern. Diese Funktion ist besonders wichtig für Stromquellen mit hohem Drehmoment wie Dieselmotoren, die die periodischen Schwankungen der Leistungsabgabe wirksam filtern und den Stoßverschleiß der Getriebezahnräder reduzieren können.

Material- und Prozessanpassung geteilter Federbleche

Um den mechanischen Anforderungen der geteilten Struktur gerecht zu werden, besteht das Federblech aus hochfestem Legierungsmaterial und ist vergütet, was nicht nur die Elastizitätsgrenze des Einheitskörpers gewährleistet, sondern auch eine ausreichende Zähigkeit aufweist, um Verformungsermüdung zu widerstehen. Während des Herstellungsprozesses müssen die Maßgenauigkeit und die Oberflächenbeschaffenheit jeder Federblecheinheit streng kontrolliert werden, um die Kraftkonstanz jeder Einheit nach dem Zusammenbau sicherzustellen. Diese Synergie von Materialien und Prozessen ermöglicht es dem geteilten Federblech, einen stabilen Elastizitätskoeffizienten unter langfristigen Wechselbelastungen beizubehalten und so ein durch individuelle Unterschiede verursachtes Ungleichgewicht der Spannungsverteilung zu vermeiden. Im Vergleich zum verbundenen Federblech ist der Austausch der geteilten Struktur gezielter. Wenn an einer Federblatteinheit ein Ermüdungsschaden auftritt, kann das beschädigte Teil einzeln ausgetauscht werden, ohne dass die angetriebene Plattenbaugruppe als Ganzes zerlegt werden muss, was die Wartungsstunden und den Ersatzteilverbrauch reduziert. Im Nutzfahrzeugbetrieb kann dieses Design die Stillstandszeiten der Fahrzeuge reduzieren und indirekt die betriebliche Effizienz verbessern. Die modulare Fertigung unabhängiger Einheiten erleichtert zudem die Qualitätskontrolle. Jedes Federblatt kann einzeln getestet werden, um sicherzustellen, dass die Leistung den Standards entspricht, wodurch die Fehlerquote bei der Montage von der Quelle her reduziert wird.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262