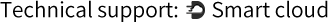

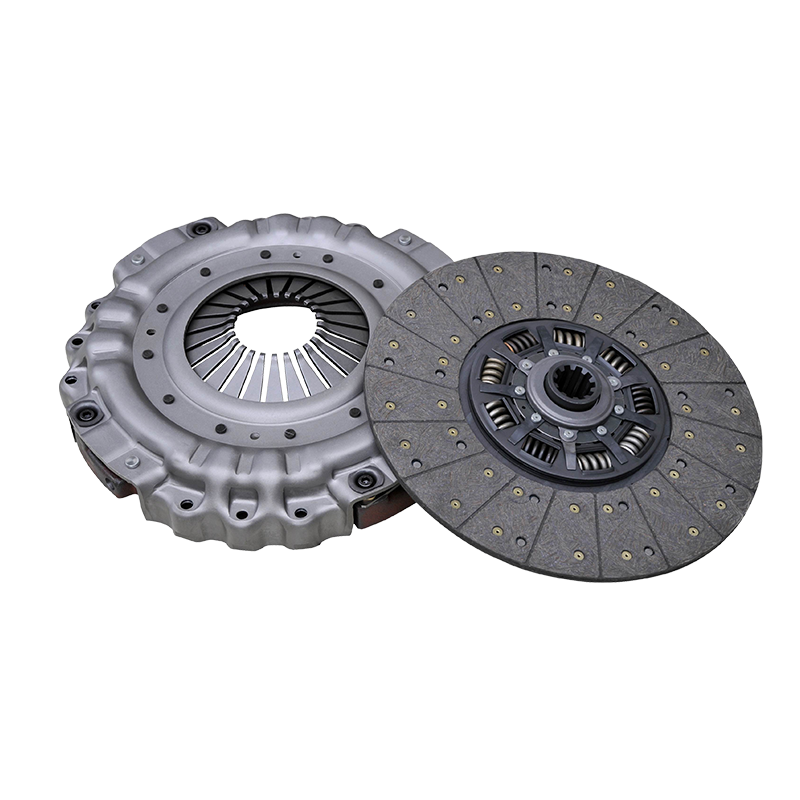

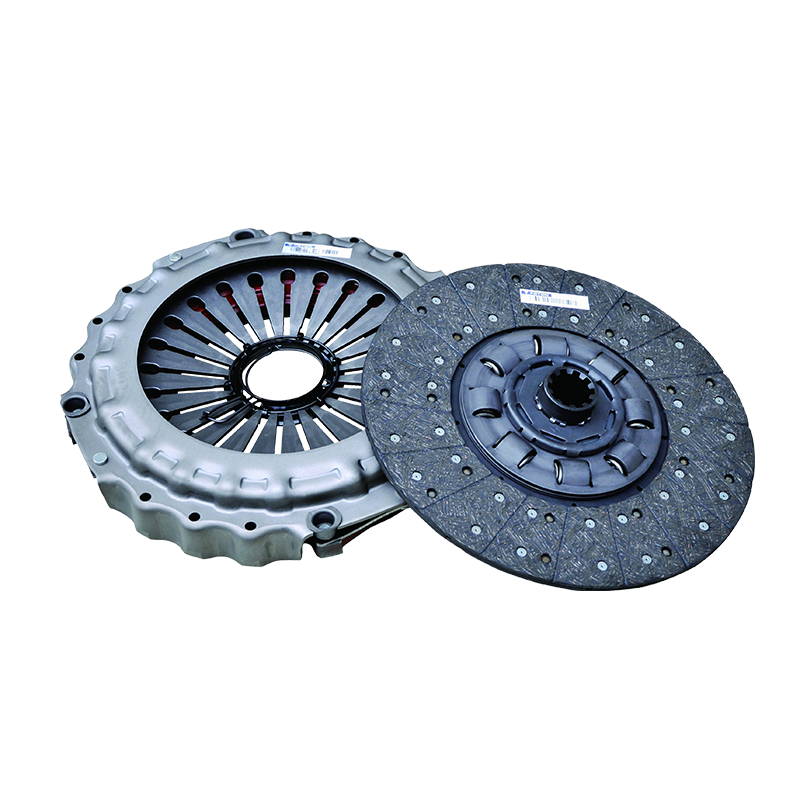

Als Schlüsselglied im Herstellungsprozess der Kupplungsplatte ist das Sintern der Prozess des Erhitzens der gepressten Kupplungsplatte bei hoher Temperatur, um physikalische und chemische Veränderungen in ihren inneren Materialien zu verursachen, wodurch die Verdichtung und die Verbesserung der Festigkeit erreicht werden. Dieser Prozess hat einen entscheidenden Einfluss auf die endgültige Leistung der Kupplungsplatte, einschließlich Bindungsfestigkeit, Verschleißfestigkeit, Wärmefestigkeit usw.

Bei der Herstellung von 395 Druckplatten der Kupplungsplatte wird Sinterprozess großer Aufmerksamkeit erregt. Durch die Optimierung des Sinterprozesses und der genauen Steuerung der Temperatur, Zeit, der Atmosphäre und anderer Bedingungen während des Sinterprozesses erreicht die Druckplatte mit 395 Kupplungsplatten die Optimierung der Materialmikrostruktur, wodurch die Gesamtleistung der Kupplungsplatte erheblich verbessert wird.

Die Sintertemperatur ist einer der Kernparameter im Sinterprozess, der direkt den Grad und die Tiefe der physikalischen und chemischen Veränderungen in den inneren Materialien der Kupplungsplatte bestimmt. Bei der Herstellung von 395 Kupplungsplattenbaudruckplatte Die Auswahl der Sintertemperatur wurde streng berechnet und experimentell verifiziert.

Eine zu hohe Sintertemperatur kann zu einer zu übermäßigen Oxidation des Materials führen, wodurch die mechanischen Eigenschaften und den Verschleißfestigkeit des Materials verringert werden. Während eine zu niedrige Sintertemperatur dazu führen kann, dass das Material nicht vollständig verdichtet wird, beeinflusst die Bindungsfestigkeit und Wärmebeständigkeit der Kupplungsplatte. Daher wird die Druckplatte der 395 -Kupplungsplatte angewendet, um sicherzustellen, dass das Material bei hohen Temperaturen ausreichende physikalische und chemische Veränderungen durchlaufen und gleichzeitig übermäßige Oxidation und Leistungsabbau vermieden wird.

Durch die genaue Kontrolle der Sintertemperatur erreicht die Druckplatte der 395 -Kupplungsplatte die Optimierung der Materialmikrostruktur und bildet eine dichtere und stärkere Struktur, wodurch die Gesamtleistung der Kupplungsplatte verbessert wird.

Die Sinterzeit, dh die Zeit, die die Kupplungsplatte bei hoher Temperatur gehalten wird, ist auch ein wichtiger Parameter im Sinterprozess. Die Länge der Sinterzeit beeinflusst direkt den Grad und die Tiefe der physikalischen und chemischen Veränderungen des Materials, was wiederum die Leistung der Kupplungsplatte beeinflusst.

Bei der Herstellung der Druckplatte der 395 -Kupplungsplatte wurde auch die genaue Kontrolle der Sinterzeit streng berechnet und experimentell verifiziert. Zu lange kann eine Sinterzeit zu übermäßigem Kornwachstum des Materials führen und die Stärke und Zähigkeit des Materials verringern. Eine zu kurze Sinterzeit kann zwar dazu führen, dass das Material nicht vollständig verdichtet wird, was die Leistung der Kupplungsplatte beeinflusst.

Die Druckplatte der 395 -Kupplungsplatte verwendet eine optimierte Sinterzeit, um sicherzustellen, dass das Material bei hohen Temperaturen ausreichende physikalische und chemische Veränderungen unterzogen wird und gleichzeitig übermäßiges Kornwachstum und Leistungsverschlechterung vermieden wird. Durch die genaue Kontrolle der Sinterzeit verbessert die Druckplatte der 395 -Kupplungsplatte die Leistung der Kupplungsplatte weiter und stellt die hervorragende Bindungsfestigkeit, den Verschleißfestigkeit und die Wärmefestigkeit sicher.

Zusätzlich zur Sintertemperatur und der Sinterzeit ist die Atmosphärenkontrolle auch ein wichtiger Bestandteil des Sinterprozesses. Die Atmosphäre, d. H. Die Gasumgebung, in der sich die Kupplungsplatte während des Sinterprozesses befindet, hat einen wichtigen Einfluss auf die physikalischen und chemischen Veränderungen des Materials.

Bei der Herstellung der Druckplatte der 395 -Kupplungsplatte wird die Auswahl und Kontrolle der Atmosphäre ebenfalls streng berechnet und experimentell verifiziert. Unterschiedliche atmosphärische Bedingungen haben unterschiedliche Auswirkungen auf die Oxidation, Reduzierung, Karbonisierung und andere Prozesse des Materials, die wiederum die Leistung der Kupplungsplatte beeinflussen.

Um die Leistungsstabilität der Kupplungsplatte zu gewährleisten, verwendet die Druckplatte der 395 -Kupplungsplatte eine optimierte Strategie zur Steuerung der Atmosphäre. Durch die genaue Kontrolle der Atmosphärenzusammensetzung und der Durchflussrate während des Sinterprozesses vermeidet die 395 -Kupplungs -Platten -Montage -Druckplatte eine übermäßige Oxidation und Leistungsverschlechterung des Materials bei hohen Temperaturen, um die Stabilität und Zuverlässigkeit der Kupplungsplattenleistung zu gewährleisten.

Durch die präzise Steuerung von Schlüsselparametern wie Sintertemperatur, Sinterzeit und Atmosphäre erreicht der Sinterprozess der Druckplatte der 395 -Kupplungsplatte die Optimierung der Materialmikrostruktur, wodurch die Gesamtleistung der Kupplungsplatte erheblich verbessert wird.

Die experimentellen Ergebnisse zeigen, dass die wichtigsten Leistungsindikatoren wie Bindungsfestigkeit, Verschleißfestigkeit und Wärmebeständigkeit der 395 -Kupplungs -Platten -Montage -Druckplatte, die durch den optimierten Sinterprozess behandelt wurden, erheblich verbessert wurden. Gleichzeitig verbessert die Optimierung des Sinterprozesses auch die dimensionale Stabilität und die Lebensdauer der Kupplungsplatte und stellt den zuverlässigen Betrieb der Kupplung unter harten Arbeitsbedingungen sicher.

Die Optimierung des Sinterprozesses führt auch zu einer verbesserten Produktionseffizienz und reduzierten Kosten. Durch die genaue Kontrolle der Sinterparameter werden die Schrottrate und der Produktionszyklus verringert, die Produktionseffizienz und die Produktqualität verbessert und die Produktionskosten reduziert.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.

Nr. 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262